在建築門窗領域,聚氨酯附框型材憑借(jiè)其(qí)出色的保溫隔熱、防水防潮以及耐腐蝕性能,正逐(zhú)漸成為提升建築節能與品質的關鍵材料。其加工過程有著嚴謹且精細的順序,每一步都對最終產品質量起著決定性作用。

1、原(yuán)材料準備

聚氨酯(zhǐ)附框型材的基(jī)礎原料主要包括聚氨酯樹脂(zhī)、增強(qiáng)纖維(如玻璃(lí)纖維)以及各類添加(jiā)劑(jì)。高品質的聚(jù)氨酯樹脂是保證附框性能的核心(xīn),需依據產品設計要求,選擇(zé)具特定硬度、柔韌性與(yǔ)固化特性的樹脂(zhī)型號。玻璃纖維則(zé)作為增強材料,能顯著提升(shēng)附框的強度與穩定性,在使用前要確保纖維無雜(zá)質、無斷絲,且(qiě)按照精確比例與樹脂混合。添加劑如阻燃(rán)劑、抗紫外線劑等,能賦予附框額外的功能性,需嚴(yán)格把控添加量,以保障產品在不同環境(jìng)下的可靠性。

2、混料攪拌

將選定的聚氨酯樹脂、玻璃(lí)纖維及添加劑按既定配方(fāng)投入(rù)高速攪拌機中。攪拌機通過精確的轉速與攪(jiǎo)拌時間控製,確保各(gè)種材料均勻混合。這一過程至關重要,混合不(bú)均會導致附框性能出現(xiàn)差(chà)異(yì),例如局部強度不足或保溫(wēn)效果(guǒ)不一。攪拌過程中,還(hái)需實時監測物料溫度,防止因摩擦生熱導致樹脂提前固化,影響後續加工。

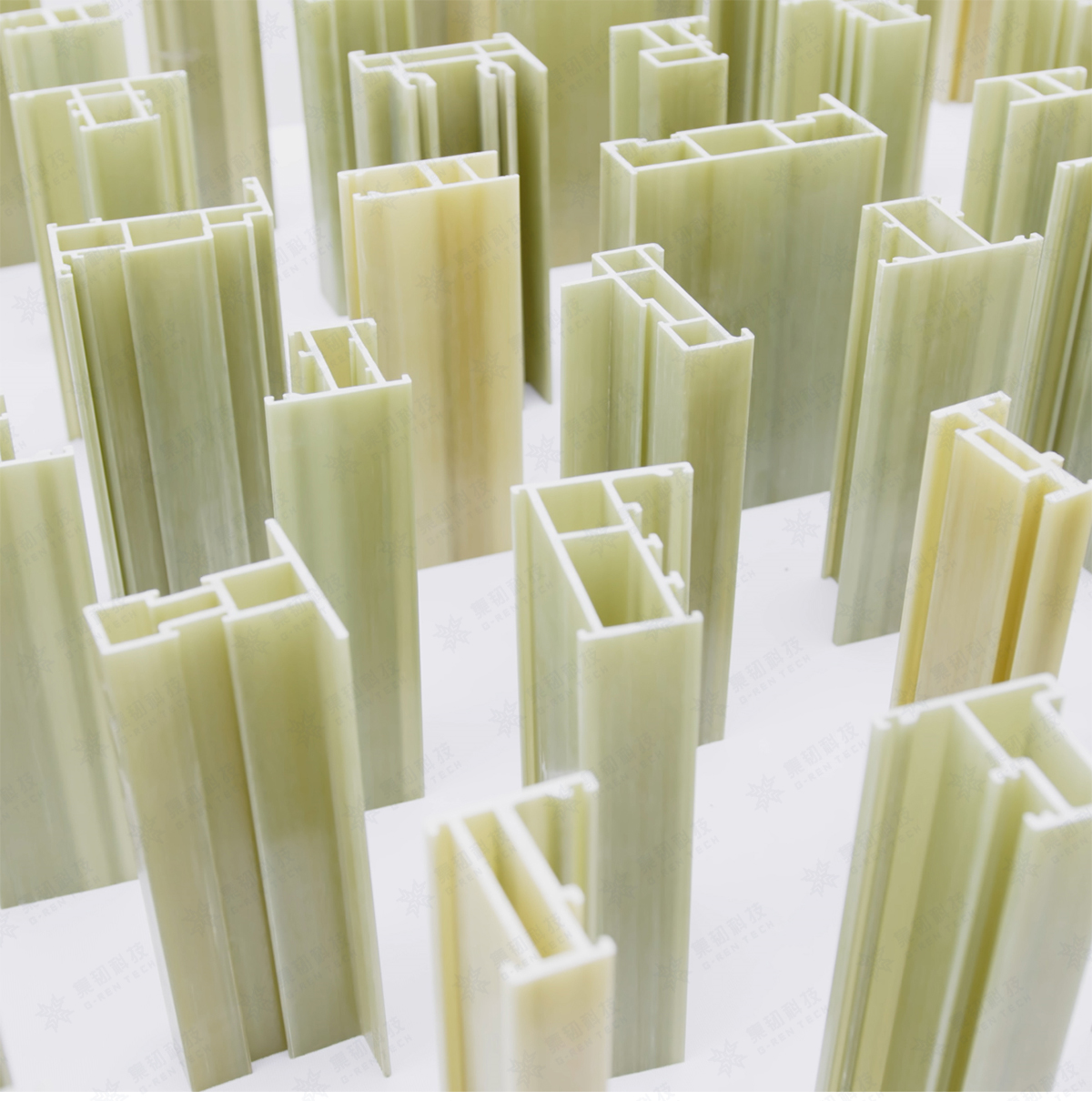

3、拉擠成(chéng)型

混合均勻的物料進入拉(lā)擠成型設備。物料首先被牽引裝置緩慢、穩定地拉入(rù)模具,模具的形狀決定了(le)聚氨酯附框型材的最終(zhōng)輪廓,其精度要求極高,誤差需控(kòng)製在極小範圍內,以確(què)保附框與門窗的精準適(shì)配。進入模具後,物料在固化(huà)爐(lú)內經過高溫加熱,聚氨(ān)酯樹脂迅速固化,玻璃纖維則在其中起到增強骨架的作用,使附框(kuàng)型材初步成型。拉擠(jǐ)速(sù)度(dù)需根據物料特(tè)性與模具(jù)結構進行優化調整,過快可能導致固化不完全,過慢則影響生產效(xiào)率。

4、切(qiē)割加工

成型後的聚氨酯附框型材按(àn)照(zhào)門(mén)窗設計尺寸進行(háng)切割。現代化的切割設(shè)備(bèi)多采用激光切割或(huò)高精度鋸切技術(shù),以保證切割麵平整、光滑,尺(chǐ)寸精準。切割過程(chéng)中,需對切割刀具或激光參數進行嚴格控製,避免切割麵出現崩邊、毛刺等缺陷,影響(xiǎng)附框的安裝與密封性能。同時,對於(yú)批量生產的附框,切割後(hòu)的長度偏差要控(kòng)製在規定範圍內,確保(bǎo)每一個附框在實際(jì)安裝中能(néng)夠(gòu)無縫對接。

5、表麵處理

為提升聚氨酯附框型材的美觀度與耐久性,需進行(háng)表麵處理(lǐ)。常見的處理方式有(yǒu)打磨、噴漆、覆膜等。打(dǎ)磨可去除附框表麵的微小瑕疵,使其更(gèng)加(jiā)光滑;噴漆則能提供豐富(fù)的色彩選擇,同(tóng)時增強附框的抗腐(fǔ)蝕能力,噴漆過程要保(bǎo)證(zhèng)漆層均勻、厚度適(shì)中;覆膜(mó)處理能賦予附框特殊的(de)質感與防護性能,如防刮、自清潔等,覆膜時需確保膜與附框表麵緊密貼合,無氣泡、褶皺(zhòu)。

6、質量檢測

在加工的每一個環節,都穿插著嚴格的質量(liàng)檢測。原材料(liào)入(rù)場時(shí),要對其各項性能指標進行抽檢;混料攪拌後,檢(jiǎn)測物(wù)料的均勻(yún)度與流動性;拉(lā)擠成型後的(de)附框,需檢測其尺寸精度、強度、密度等;切割加工後,檢查切割麵質量與尺寸偏差;表(biǎo)麵處理完成後,評估外觀效果(guǒ)與塗層附著力。通過全方位、多層次的質量檢測,及時發(fā)現並剔除不(bú)合格產品,保證出廠的聚氨酯附框型材質量過硬,滿足建築門窗高標準的安裝與使用需求。